Ob knarzende Mittelkonsole oder quietschende Waschmaschine ….

… optimieren Sie mit unserer Unterstützung Ihre Produktqualität!

Unsere Leistungen

Prüftechniken und Prüfdienstleistungen zur Verbesserung der subjektiven und objektiven Produktqualität

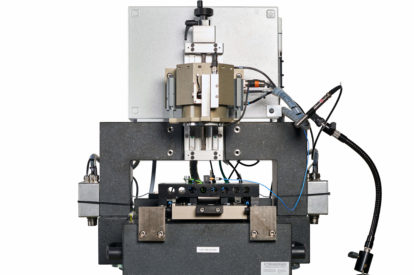

Dies wird begleitet von der Nutzung standardisierter Materialpaarprüfungen und Störgeräuschanalysen zur Vermeidung von Kontaktpaarungen, die den Stick-Slip-Effekt bzw. Haftgleiteffekt erzeugen. Dass sich z.B. die unterschiedlichen Materialien in einem Automobil gleich anfühlen – man nennt dies im Fachjargon „Material Match“ – unterstützen wir mit Hilfe unseres Haptik-Systems, mit dem wir sämtliche Haptik relevanten physikalischen Parameter erfassen und dadurch einen sogenannten Fingerabdruck von Materialoberflächen erstellen können. Dies ermöglicht einen objektiven Vergleich.

Mit dem Volumeter von RION bieten wir alle relevanten Anwendungen eine akustische Bestimmung der Dichte von Festkörpern an.

Forschung und Entwicklung

Hier sind Experten am Werk

Zur Sicherung unseres technologischen Vorsprungs führen wir unter anderem öffentlich geförderte Forschungsprojekte durch. Deren Erkenntnisse fließen dann, in den Bereichen Materialprüftechnik und Berührhaptik, in die Entwicklung von Prüfständen ein.

Qualität durch Management

ISO 9001:2015

Die Sicherstellung der Prozessqualität und Produktqualität in unserem Unternehmen, durch die entsprechenden Zertifizierungen, Akkreditierungen und Zulassungen, wie z.B. ISO 9001:2015, ist für uns eine Selbstverständlichkeit.

Wir denken vor . . .

. . . und unterstützen unsere Kunden mit Prüftechniken und Dienstleistungen zur Messung der akustischen und haptischen Produktqualität sowie deren Verbesserung.

Die Produktqualität definiert sich in diesem Kontext durch subjektive und objektive Faktoren. ZIEGLER macht es mit seiner Prüftechnik möglich, sowohl die objektive als auch die subjektiv empfundene Qualität zu messen und in vergleichbare Kennzahlen zu überführen.

Diese Prüftechniken und Dienstleistungen betreffen den kompletten Lebenszyklus von Produkten. Angefangen von der Planung bis hin zur nachgelagerten Qualitätskontrolle.

Das spricht für uns

Das spricht für uns

Um sicherzustellen, dass ZIEGLER weiterhin ein erfolgreiches Unternehmen bleibt,

legen wir besonders wert auf Erfahrung, Kompetenz, Innovation und Kundenorientierung.

Erfahrung

Annähernd 30 Jahre Erfahrung und ein gut ausgebildeter Mitarbeiterstab sind Grundlage für eine effiziente Entwicklung und professionelle Dienstleistungen.

Kompetenz

Die wesentlichen Säulen unserer Kompetenz sind Professionalität, langjährige Forschung und Entwicklung, sowie unsere sehr gut ausgebildeten Mitarbeiter und deren Fachwissen.

Innovation

Ein beachtlicher Teil unsere Investitionen fließt in die Forschung und Entwicklung, dadurch entstehen regelmäßig neue und innovative Produkte.

Orientierung

Unsere Innovations- und Fehlerstrategie hat als Ziel, unsere Produkte und Dienstleistungen noch besser auf die Anforderungen unserer Kunden zu optimieren.

Unser Unternehmen

Die Unternehmensleitlinien von ZIEGLER sind die Grundlage unseres unternehmerischen Handelns.

Sie geben Orientierung und sind Maßstab für den Umgang mit unseren Kunden, Mitarbeitern und Zulieferern.

Sie geben Orientierung und sind Maßstab für den Umgang mit unseren Kunden, Mitarbeitern und Zulieferern.

Historie

ZIEGLER blickt inzwischen auf über 45 Jahre Firmengeschichte zurück. Nach der Gründung durch Rainer Ziegler im Jahre 1972 fokussiert sich das Unternehmen mit Dr. Hans–Jürgen Daams zunächst auf Schwingung und Schall.

Nach einer weiteren Fokussierung auf Squeak and Rattle wird das Unternehmen 2016 von Jens Herting und Patrick Schimmelbauer übernommen, die es strategisch auf die „Verbesserung der objektiven und subjektiven Qualität von Produkten“ ausrichten.

Seit 2024 firmiert ZIEGLER unter ZIEGLER perceived quality GmbH.

Karriere

Im Mittelpunkt unserer Organisation steht der Mensch, der Mitarbeiter, als Schlüssel zum Erfolg. Wir bevorzugen flache Hierarchien und einen kooperativen und offenen Umgang, der ein „Mikromanagement“ vermeiden soll.

Unsere Mitarbeiter erhalten in einem vorher vereinbarten, individuellen Rahmen Entscheidungsspielräume in denen sie ihre eigenes Potential einbringen und ihr Arbeitsumfeld so gestalten können, wie es die Gruppe zulässt und die Aufgabe sowie ihre Persönlichkeit erfordert.

Für wen wir arbeiten

Für wen wir arbeiten